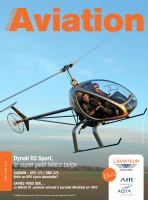

MAI / JUIN 2019

7

ples trains tubulaires, tous les assemblages sont millimétrés

et soudés (TIG) avec soin. Ces bâtis – hélicoptères en deve-

nir – m’inspirent autant confiance que ceux d’un

Robinson R22 ou encore d’un Hugues 300. Considérons

d’emblée que la classification

ultraléger

réfère ici au poids

et non à l’intégrité ni à l’endurance du produit ! Tout récem-

ment, une nouvelle tubulure en acier aéro T45 a substitué

celle d’origine en inox. Plus légère, elle est aussi moins

contraignante à souder (aucun problème de détrempage).

Plus loin, deux bases de cabine – en carbone – sont déjà bou-

lonnées sur leurs socles respectifs. Chaque pièce, originelle-

ment noire, intègre une console centrale sur laquelle se

greffera l’instrumentation digitale (ou analogique sur le H3

d’entrée de gamme). Plus en aval, la partie basculante vien-

dra compléter ce cockpit harmonieusement profilé.

Généreusement vitrée et équipée de larges fenêtres coulis-

santes + d’écopes, cette armature est évidemment en com-

posites. La visite se poursuit, maintenant sous l’égide du

responsable des communications, Jean-Claude Materne.

Ensemble, nous détaillons la section arrière d’hélicoptères

plus avancés dans leur assemblage. Le tube central, en dural,

est multifonctionnel : il sert de poutre d’empennage + de

passage à l’axe de transmission de la boîte de transmission

arrière + d’ancrage à ladite BTA. Deux haubans en compo-

sites, raccordés sur la section avant, assurent la rigidité de

l’ensemble. Enfin, je découvre sur la dernière génération du

H3 des jambes de train non plus tubulaires mais en carbone

customisé. Ces pattes, généreusement dimensionnées et pro-

filées à souhait, se raccordent (au châssis) sous la cabine. En

revanche, les patins demeurent semblables aux précédentes

versions. Des flotteurs gonflables peuvent éventuellement se

fixer dessus, voire les remplacer. Idem sur le

Naked

– une

version

dénudée

du H3, comme son nom l’indique (poste de

pilotage à aire ouverte). Un appareil vraiment génial, à bord

duquel je survolerai bientôt champs et bois environnants…

à la grande surprise de moult lapins sauvages !

Moteur Rotax converti

Le Dynali H3 de notre essai est équipé d’un quatre-cylindres

Rotax 912 ULS modifié. Si la base du moteur reste la même,

la carburation a cédé sa place à une injection électronique

conçue par le motoriste John Gardner – un autre employé

britannique (né en Belgique). Ancien préparateur de motos

de compétition, celui-ci a mis au point un système ultra-per-

formant. Le corps à papillon est en carbone et il n’y a aucune

transmission à câble. L’alimentation est gérée par un

ECU

de

marque MoTec. Ce dispositif de contrôle numérique austra-

lien, spécialement modifié pour Dynali, optimise l’injection.

Mais ce n’est pas tout ! Ce boîtier presque magique gère éga-

lement l’allumage, manage le couple moteur, automatise la

tension des 4 courroies, compile diverses données méca-

niques, etc. Du coup, la puissance passe de 100 à 115 ch, tan-

dis que la consommation chute à 20 l/h (-10 l/h par rapport

aux Bing). Tout ça, sans augmenter la cylindrée ni adjoindre

un turbocompresseur. D’ailleurs, ici, l’option 914 Turbo ne

séduit ni les mécaniciens ni les pilotes. Plus lourde de 17 lb

(7,4 kg) que le 912 ULS et de plus petit calibre (1211 cm

3

versus 1352 cm

3

), cette motorisation s’adapte mal au régime

et aux variations d’un hélicoptère léger. Le délai de réponse

du turbocompresseur crée une latence au niveau du gouver-

neur. Sans parler des complications dues à la surchauffe ou

encore des risques de défaillance. Sauf cas particuliers (ré-

gions chaudes ou à altitude élevée, pax lourds, etc.), cette

avenue paraît peu viable. En contrepartie, le bureau d’étude

peaufine actuellement une augmentation de l’alésage des cy-

lindres. Ceux-ci seront équipés de pistons spéciaux, forgés

sur place. La puissance passera de 115 à 135 ch, sans sur-

charge pondérale ! Des résultats probants, obtenus récem-

ment sur l’un des prototypes, confortent l’optimisme plénier.

BTP et voilure principale consistantes

La boîte de transmission principale semble presque surdi-

mensionnée puisque conçue pour supporter 250 ch, soit,

2,17 fois la puissance du Rotax 912 ULS modifié ! Comme la

plupart des composants du Dynali, la BTP est fabriquée sur

place. Une équipe de tourneurs-fraiseurs, d’opérateurs CNC

et de machinistes produisent, en petites séries, des pièces de

très haute qualité. Pour parvenir à ce degré de technologie,

l’industriel n’a pas lésiné sur l’outillage robotisé. Le rotor du

H3 et consorts est semi-rigide : choix courant sur de nom-

Le très performant Rotax 912 ULS modifié,

à injection Dynali et ECU MoTec.

Rotor anti couple à 4 pales +

dérive verticale et horizontale.

ESSAI EN VOL